Вальцы лабораторные: где применяются?

2026-01-10

содержание

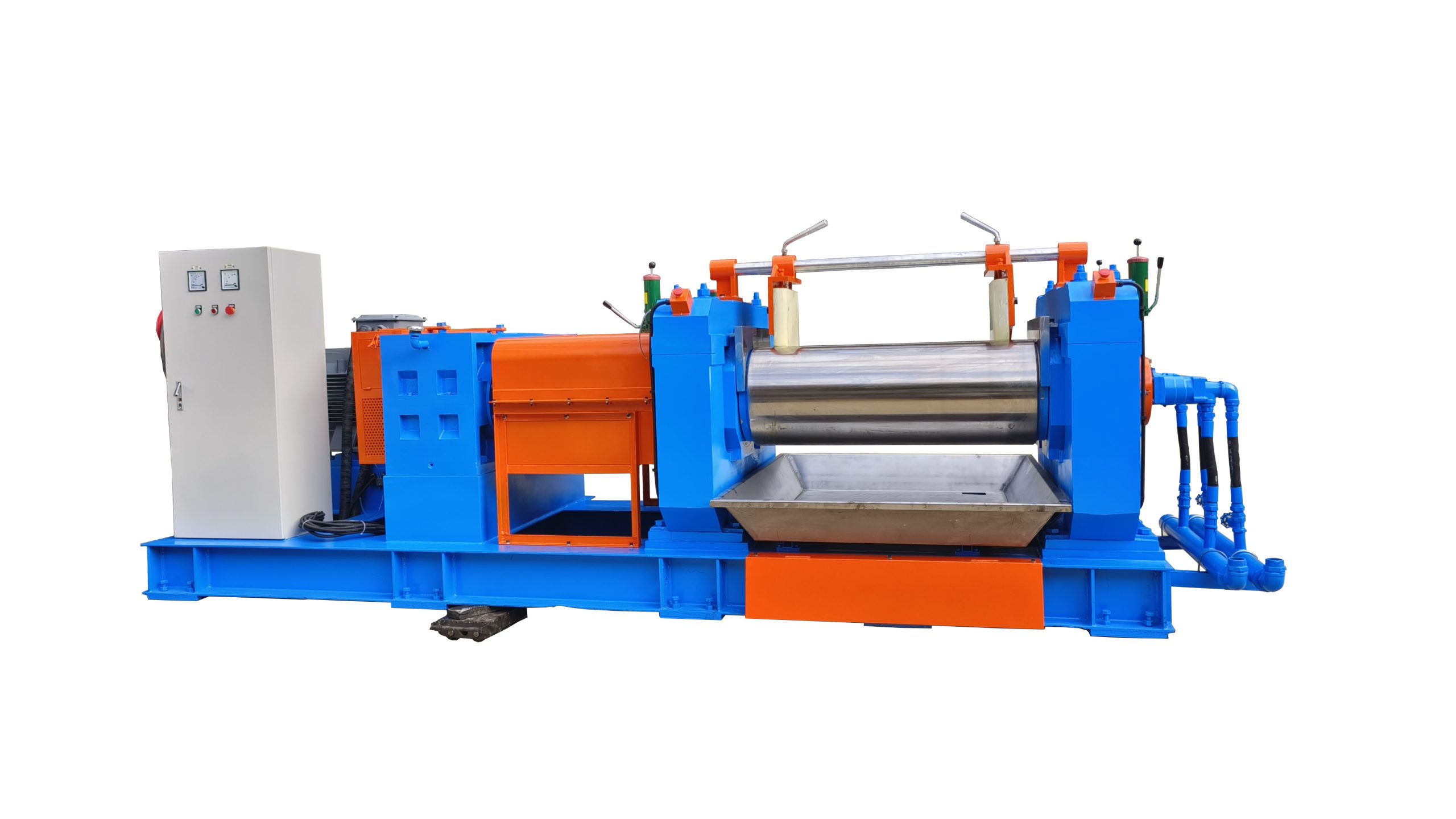

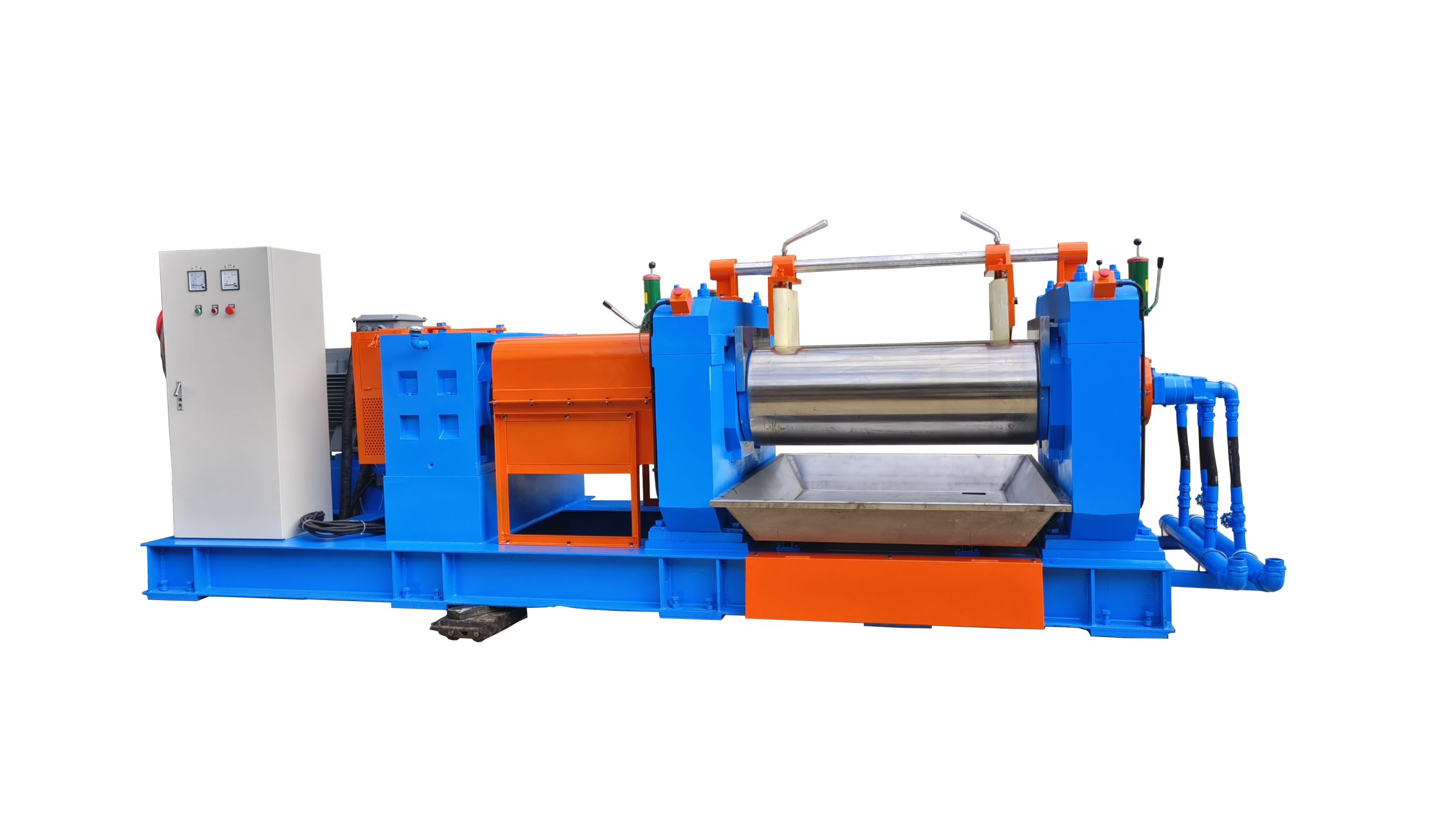

Когда слышишь ?лабораторные вальцы?, первое, что приходит в голову — это, конечно, резиновая смесь. Но если копнуть глубже, понимаешь, что область применения шире, и есть нюансы, о которых часто умалчивают в каталогах. Многие думают, что это просто уменьшенная копия заводского оборудования для демонстрации, а на деле — незаменимый инструмент для отработки технологии, где каждая настройка и дефект буду видны как на ладони.

Не только резина: широта применения

Да, основное поле деятельности — это подготовка и исследование резиновых смесей. Пластикация каучука, смешивание с сажей, наполнителями, вулканизующими агентами. Здесь лабораторные вальцы позволяют точно подобрать температуру валков, зазор, фрикцию. Но на этом всё не заканчивается.

Часто упускают из виду работу с термопластами и композитами. Например, предварительное разогревание и гомогенизация ПВХ-компаунда перед грануляцией или литьем. Или диспергирование пигментов и добавок в полиолефины. На вальцах это делается нагляднее и ?ощутимее?, чем в закрытом миксере — видишь распределение компонентов, можешь сразу взять пробу на анализ.

Был у меня опыт с одним НИИ, которые использовали небольшие вальцы для подготовки образцов спеченных материалов на основе порошков. Нестандартно, но работало. Ключевое здесь — возможность тонкого регулирования давления и температуры для моделирования будущего промышленного процесса. Это и есть суть лабораторного оборудования: не произвести тонну, а понять, как это тонну потом правильно сделать.

Ошибки выбора и ?подводные камни? в работе

Частая ошибка — гнаться за универсальностью. Хотят, чтобы одни вальцы и резину месили, и пластик гомогенизировали, и даже с пищевыми продуктами работали. На практике же требования к очистке, стойкости поверхностей, точности поддержания температуры — разные. Для резины критична стойкость к абразивным наполнителям, а для некоторых пластиков — идеально гладкая поверхность валков, чтобы не прилипало.

Ещё один момент — система охлаждения. В дешёвых или устаревших моделях часто её не хватает при интенсивной работе. Валки перегреваются, смесь ?горит? или преждевременно вулканизуется. Приходится делать паузы, что сбивает весь эксперимент. Поэтому сейчас смотрю всегда на наличие эффективного внутреннего канального охлаждения, желательно с регулятором.

Расскажу про неудачный опыт. Заказывали как-то вальцы для проб с силиконовыми каучуками. Вроде бы всё учли: температурный диапазон подходящий. Но не обратили внимание на конструкцию торцевых уплотнений валов. Силиконовая паста, жидкая и текучая, со временем стала проникать в зазоры, что привело к выходу из строя подшипников. Пришлось искать модель с лабиринтными уплотнениями специального типа. Мелочь, но которая стоила времени и денег.

Ключевые параметры, на которые стоит смотреть

Диаметр и длина валков — это не просто ?размер?. Соотношение L/D (длины к диаметру) влияет на однородность перерабатываемого слоя. Для лабораторных целей часто достаточно небольших, скажем, 110х320 мм, но если нужно имитировать нагрузку, близкую к производственным вальцам, смотрят на модели побольше.

Фрикция. Возможность её изменения — must-have. Стандартное соотношение 1:1.2, но для некоторых задач (например, для лучшего диспергирования сажи) нужно 1:1.4 или выше. Механизм регулировки должен быть надёжным. Видел модели, где после полугода активной смены фрикции начинался люфт, и точность падала.

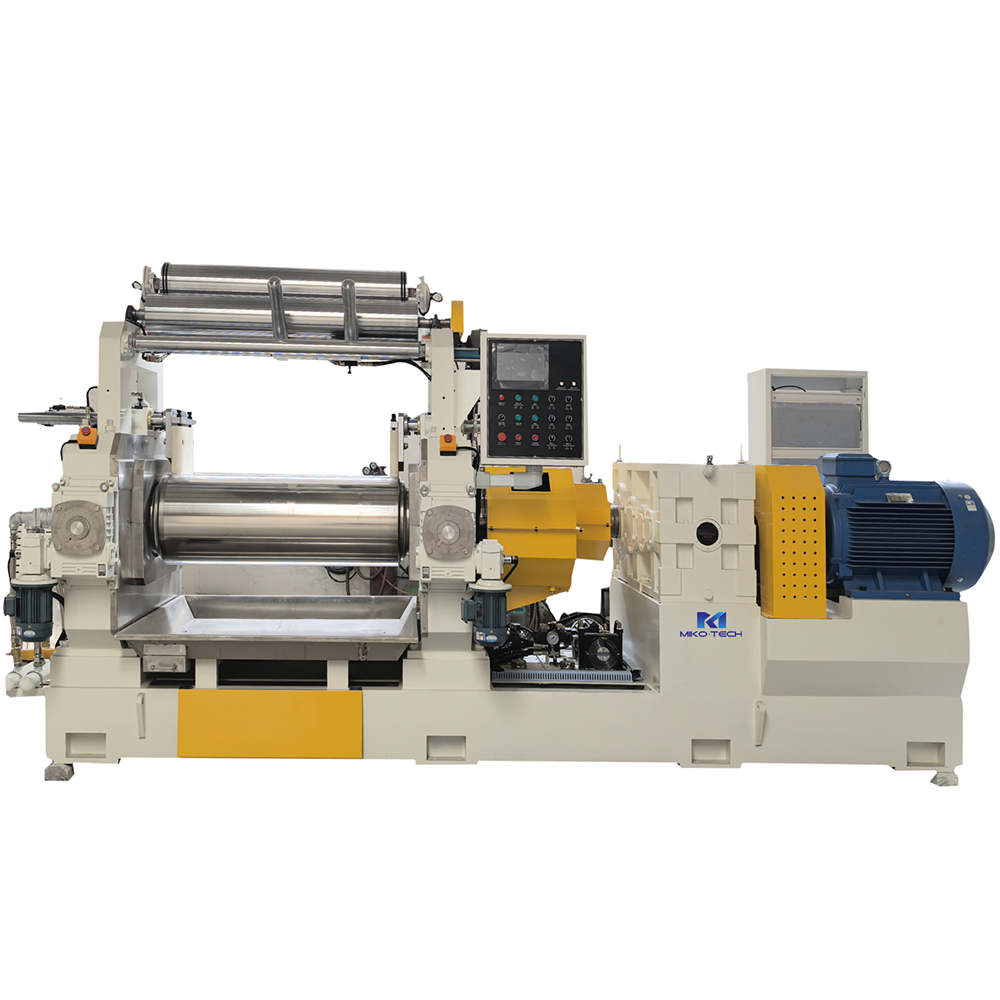

Точность поддержания температуры и её зональность. Хорошие вальцы позволяют задавать разную температуру для переднего и заднего валка. Это критично при работе с материалами, склонными к налипанию. И, конечно, система управления. Сейчас уже норма — цифровой ПИД-регулятор с возможностью программирования циклов нагрева/охлаждения, а не простые тумблеры и стрелочный индикатор.

Из практики: от разработки рецептуры до контроля качества

Вот типичный сценарий. В компанию приходит новая партия синтетического каучука. Прежде чем запускать в основное производство, технолог на лабораторных вальцах делает пробные смеси. Смотрит, как ведёт себя материал: время пластикации, липкость, поведение при введении ингредиентов. Малейшее отклонение от нормы — и партию на входе можно забраковать или скорректировать рецептуру. Это экономит огромные средства.

Другой случай — разработка новой рецептуры шинного протектора. Нужно испытать десятки комбинаций наполнителей, пластификаторов, антиозонантов. На заводской линии это нереально дорого и долго. А на лабораторных вальцах за день можно подготовить 15-20 различных образцов, затем их вулканизовать на прессе и отправить на испытания физико-механических свойств. Скорость исследований вырастает в разы.

Или контроль качества на выходе. Готовая резиновая смесь с завода-смесителя периодически отбирается и проверяется на тех же вальцах — оценивается её однородность, отсутствие непромесов, склонность к вулканизации. Это рутинная, но жизненно важная процедура.

Оборудование и поставщики: на что обратить внимание

Рынок предлагает многое: от классических советских моделей, которые до сих пор работают в некоторых НИИ, до современных полностью цифровых комплексов. Если говорить о новых поставках, то сейчас важна не только ?железная? часть, но и сопутствующее ПО для сбора и анализа данных по процессу, что ценно для сертификации и отчётности.

Из производителей, которые заслуживают внимания на нашем рынке, можно отметить, например, ООО Дунгуань Мико Технология Машиностроения. Они, как указано на их сайте https://www.miko-tech.ru, как раз занимаются исследованиями, разработкой и производством испытательного оборудования для пластмассовой, резиновой и смежных отраслей. В их линейке, если я не ошибаюсь, есть лабораторные вальцы, адаптированные под современные требования. Для меня их позиционирование как компании, которая сама занимается R&D, — это плюс. Значит, вероятно, в конструкцию заложено понимание реальных задач лаборатории, а не просто слепое копирование.

При выборе всегда просите предоставить оборудование для пробного запуска именно вашего материала. Никакие паспортные данные не заменят этого. Смотрите, как ведёт себя машина, насколько удобно её обслуживать, чистить, как быстро она выходит на заданный режим. И, конечно, оценивайте сервисную поддержку. Потому что даже самое надёжное оборудование когда-нибудь потребует замены термопары или настройки привода.

Вместо заключения: мысль вслух

Так где же применяются лабораторные вальцы? Получается, везде, где есть процесс механико-термической обработки полимеров или подобных материалов на стадии исследований, разработок или входного/выходного контроля. Это не просто ?маленькие вальцы?, а инструмент моделирования и познания.

Их ценность — в этой самой ?лабораторности?: в возможности быстро, наглядно и с минимальными затратами сырья прочувствовать материал, найти проблему, опробовать решение. Без них разработка новой рецептуры превращается в слепую игру, а контроль качества — в формальность.

Выбирая их, думайте не о том, чтобы купить аппарат, а о том, чтобы приобрести точный и надёжный инструмент для принятия технических решений. От этого, в конечном счёте, зависит и качество вашего конечного продукта. А опыт, как известно, часто приходит через такие вот мелкие неудачи с уплотнениями или перегревом, которые потом и формируют то самое профессиональное чутьё.