Вальцы лабораторные: новые технологии?

2026-01-17

содержание

Вот вопрос, который постоянно всплывает в разговорах с заказчиками из НИИ и небольших производств. Все ищут что-то ?новое?, часто подразумевая под этим просто цифровой дисплей или красивый корпус. Но реальность, как обычно, сложнее. Сам термин ?новые технологии? применительно к лабораторным вальцам — это часто не про революцию, а про эволюцию: доводку узлов, новые материалы пар трения, умную автоматизацию именно тех процессов, которые критичны в лабораторных условиях, а не на цехе. Многие ждут какого-то прорыва, а по факту ключевой прогресс последних лет — в повышении стабильности и воспроизводимости параметров, что для лаборатории и есть святое.

Что скрывается за ?новым?? Эволюция против маркетинга

Помню, лет семь назад к нам привезли для испытаний образец от одного европейского производителя. Красиво, сенсорный экран, куча программ. Но когда начали гонять резиновую смесь, вылезла старая беда — плавающая температура валков в середине и по краям, разница до 5 градусов. И вся ?новизна? сошла на нет. Потому что основа — это точность термостатирования и жесткость станины. Без этого никакой цифровизации не нужно. Сейчас, кстати, многие это поняли, и фокус сместился.

Современные ?новшества? — это часто доработки внутри. Например, применение индукционного нагрева с зонным регулированием вместо старого ТЭНового. Разница колоссальная в скорости выхода на режим и равномерности. Или системы автоматической регулировки зазора с обратной связью не по положению винта, а по реальному давлению между валками. Это уже не игрушка, а реальный инструмент для исследований, когда нужно точно моделировать процесс.

Или взять привод. Частотные преобразователи стали стандартом, но теперь речь идет о синхронных сервомоторах с прямым приводом. Минимум люфтов, точное поддержание скорости даже при броске нагрузки. Для лаборатории, где замешивают на грани разрыва, это важно. Но опять же, это не кричащая ?новая технология? на шильдике, а внутренняя начинка, которую оценит только оператор, проработавший на старых машинах.

Ключевые узлы: где искать реальный прогресс

Если отбросить шелуху, то смотреть нужно на три вещи: систему нагрева/охлаждения, механизм регулировки зазора и систему управления с софтом. Вот тут и кроются отличия.

С нагревом, как я уже упоминал, прорыв — индукционный. Но хорошая система охлаждения не менее важна. Раньше была проточная вода, сейчас — замкнутый контур с точным чиллером. Это позволяет не только экономить воду, но и, что критично, быстро и точно ?отбирать? тепло, стабилизируя температуру. Видел модели, где в каждый валок встроены независимые контуры — дорого, но для некоторых полимеров незаменимо.

Зазор. Электромеханическая регулировка с энкодерами — уже не новость. Новость — это интегрированные датчики давления (тензодатчики), которые измеряют усилие непосредственно в зоне контакта валков. Система сама может компенсировать прогиб. Это уже уровень продвинутых лабораторных вальцов для серьезных исследований реологии.

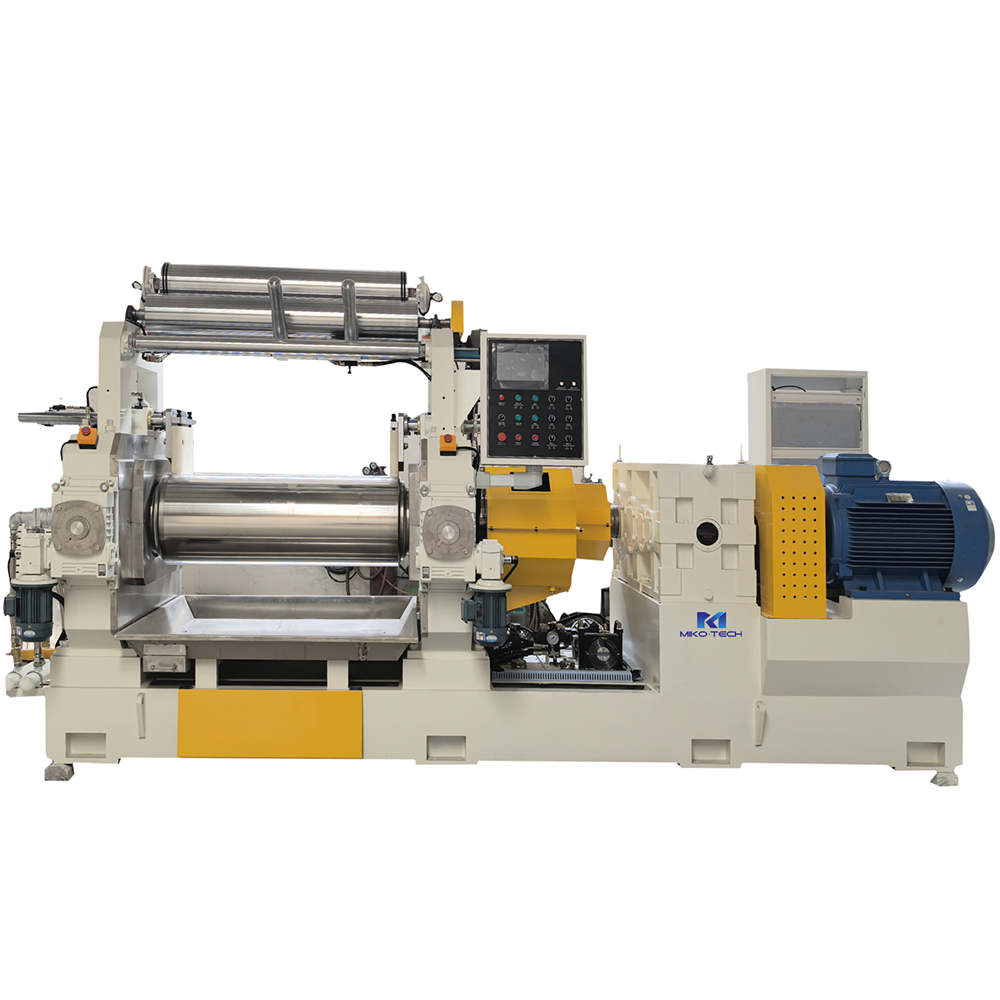

Управление. Тут все упирается в софт. Возможность записывать и воспроизводить весь цикл: температуру, скорость, зазор, усилие — в виде графика. Не просто ?запомнить рецепт?, а сохранить весь профиль. Это и есть главный инструмент для воспроизводимости. Кстати, у некоторых производителей софт позволяет напрямую экспортировать данные в Excel или специализированные программы для анализа, что экономит кучу времени лаборантам.

Практические сложности и ?подводные камни?

Внедрение любого, даже самого продвинутого оборудования, упирается в людей и процессы. Частая история: купили дорогие вальцы с кучей функций, а используют их как обычные, на ручном управлении. Потому что методики старые, а разбираться с новым интерфейсом некогда или страшно.

Еще один момент — обслуживание. Чем сложнее система, тем выше требования к квалификации сервисного инженера. Ждать месяц запчасть из-за границы для лаборатории, где идет срочный проект, — это провал. Поэтому при выборе важно оценивать не только технологичность, но и наличие локализованной сервисной поддержки, наличие склада ЗИП.

Из личного опыта: был случай с тестом специального эластомера. На старых вальцах никак не удавалось добиться однородности. Перешли на аппарат с системой точного подпора и активным охлаждением — проблема ушла. Но пришлось полностью переписать лабораторную методику, учитывая новые возможности оборудования. Без этого шага инвестиции были бы бесполезны.

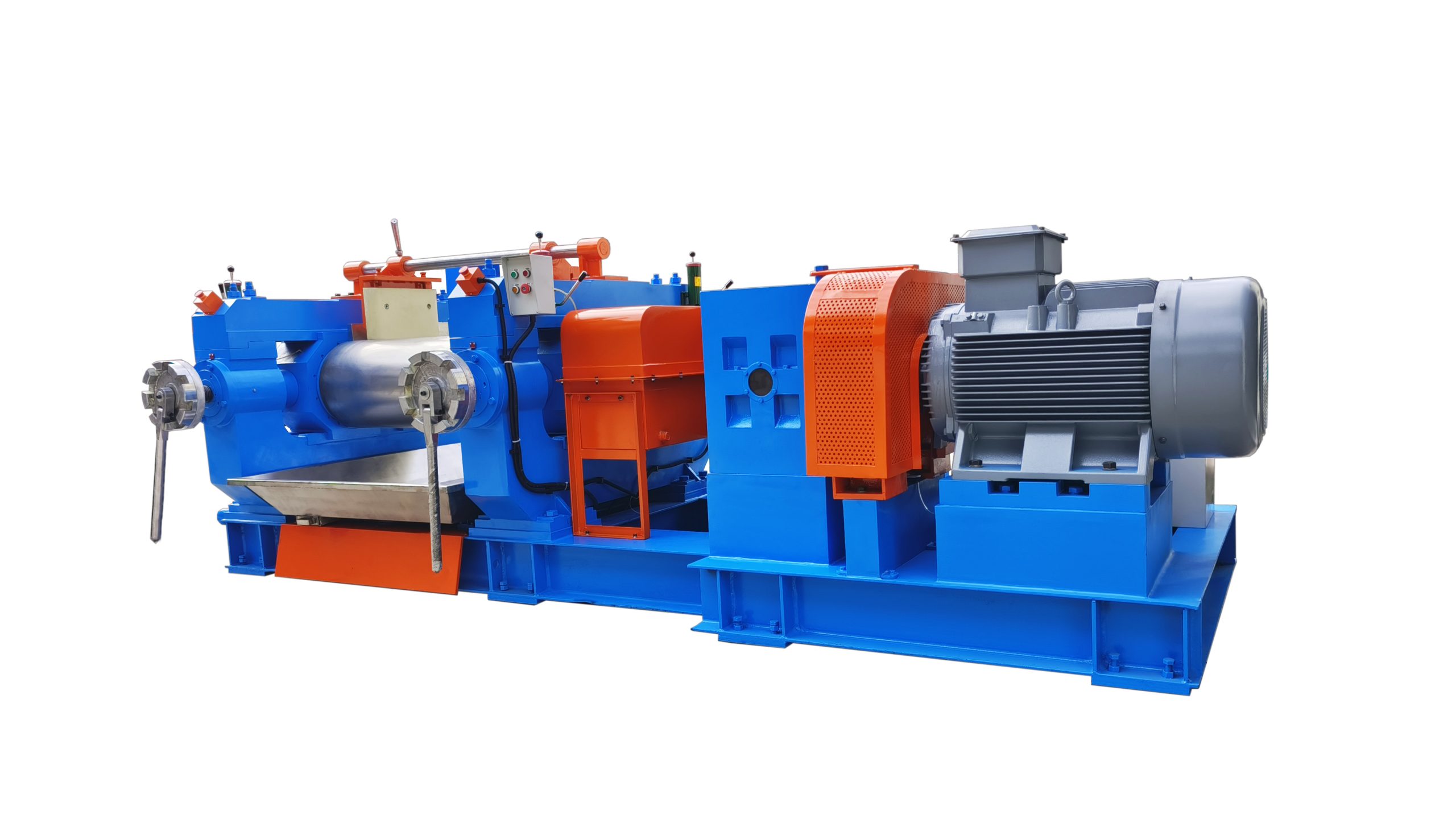

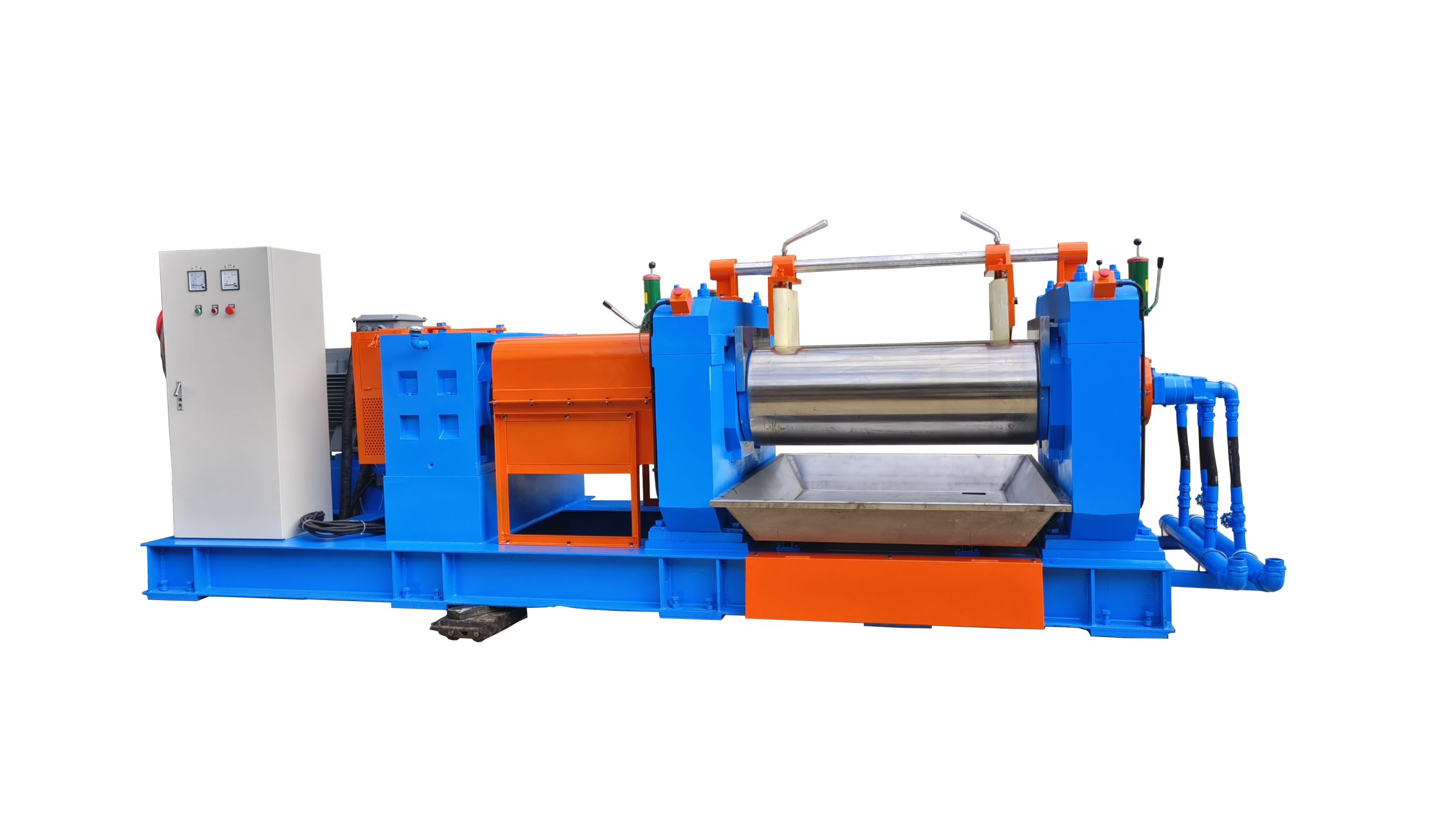

Рынок и нишевые игроки

Если говорить о поставщиках, то кроме известных грандов, есть интересные нишевые компании, которые фокусируются именно на лабораторном и опытном оборудовании. Они часто более гибкие и могут сделать кастомизацию под конкретную задачу. Вот, например, наталкивался на сайт ООО Дунгуань Мико Технология Машиностроения (https://www.miko-tech.ru). Компания Мико-Тек, как указано в их описании, как раз занимается разработкой и производством испытательного оборудования для пластмасс, резины и смежных отраслей. Это их профиль. Интересно, что они предлагают именно серии для R&D. В таких компаниях часто можно найти разумный баланс между инновациями, ценой и адаптацией под нестандартные задачи — например, вальцы для работы с агрессивными средами или с особыми требованиями к чистоте материала.

Изучая их предложение, обратил внимание на акцент на модульность. То есть к базовой модели можно докупить тот же прецизионный блок управления температурой или систему регистрации параметров. Это практичный подход для лабораторий с ограниченным бюджетом, которые могут наращивать функционал по мере необходимости. Не нужно сразу платить за все, но есть задел на будущее.

Это, кстати, тренд. Не продавать ?монолит?, а предлагать платформу. Для инженера-технолога это удобно: можно начать с базовой конфигурации под текущие ГОСТы, а потом, когда потребуются исследования для нового материала, усовершенствовать установку. Главное, чтобы архитектура это позволяла изначально.

Взгляд в будущее: куда движется разработка?

Если экстраполировать текущие тенденции, то ?новые технологии? будут двигаться в сторону большей интеграции в общий цифровой контур лаборатории или опытного участка. Представьте, что параметры с лабораторных вальцов в реальном времени поступают в систему сбора данных, где они автоматически сопоставляются с рецептурой из базы и результатами последующих испытаний (на прочность, эластичность и т.д.). ИИ-алгоритмы могли бы предлагать корректировки рецептуры или режимов смешения для достижения целевых свойств.

Вторая линия — миниатюризация и экономия материалов. Для дорогих ингредиентов (наполнители, специальные добавки) критично работать с малыми навесками, но при этом сохранять корреляцию с промышленным процессом. Требуются вальцы с очень малым объемом смесительной камеры, но при этом сохраняющие кинематическое и температурное подобие большим машинам. Это сложнейшая инженерная задача.

И, наконец, безопасность и эргономика. Современные стандарты требуют новых решений по защите оператора (автоматические ограждения, сенсоры присутствия), снижению шума, энергоэффективности. Это тоже технология, хоть и не связанная напрямую с процессом смешения. Но без нее сегодня оборудование просто не будет востребовано на рынке.

В итоге, отвечая на вопрос из заголовка: да, новые технологии есть. Но они не всегда лежат на поверхности. Это чаще кропотливая работа по улучшению точности, надежности и интеграции. И самый правильный подход — выбирать оборудование, исходя не из списка ?наворотов?, а из конкретных исследовательских задач и необходимости получать достоверные, повторяемые данные. Остальное — инструмент. Пусть и очень сложный.